摘要:影响动力电池安全性能的因素贯穿了一个动力电池从电芯选材到使用终结的生命周期的始终,因此原因复杂多样层次丰富。电芯材料本身,电芯的制造过程,电池集成中关于BMS(电池管理系统)和安全性方面的设计和使用工况都是锂离子电池安全性表现的影响因素。在这些环节中,出现制造误差和滥用工况是无论如何也难以避免的,所以在这个现实条件下,对电池发生热失控的预案设计就显得尤其重要。本文通过对锂离子动力电池安全性能影响因素的梳理总结,以期为其在高能量/高功率领域的应用和研究提供可靠的依据。

关键词:锂离子电池,动力,安全性,影响因素

The safety influencing factors of lithium batteries

Xie Xiaoyi1 Wang Li2 He Xiangming1,3* Zhang Mingxuan1 Li Jianjun1

(1. Institute of nuclear and new energy technology, Tsinghua university,Beijing 100084;

(2. National key laboratory of automotive safety and energy, Beijing 100084)

Abstract

The factors which influnence the safety of lithium batteries exist from the choosing of the cell materials to the using situation of the batteries, from the beginning to the end of a battery life, so the reasons are complicated. Cell material themselves, process of the manufacturing, design of the BMS (battery manage system) and the safety parts, together with working conditions form the factors which may be the barrier of safety. Error and abuse can never be avoided during manufacturing and using process, which means the design of pre-arranged planning for thermal runaway is especially important. Lithium batteries’ application and researches in the field of high energy/ high power can obtain reliable clues according to the analysis and conclusion of the influencing factors.

Keywords: Lithium battery, power, safety, influencing factor.

1. 引言

锂离子电池因为其具备高能量密度,高功率密度和长使用寿命的特点,在化学储能器件中脱颖而出,现在在便携式电子产品领域已经技术成熟广泛应用了,如今在国家的政策支持下,在电动车领域和大规模储能领域的需求量也呈爆发式的增长。

锂离子电池在通常情况下是安全的,但是,时有安全性事故的报道呈现在公众面前。比较著名的有近几年的波音公司737 和B787飞机电池着火,比亚迪电动车起火,特斯拉MODEL S起火…这些锂离子电池安全性事故进入公众视野的最早时间可以追溯到4、5年以前。发展到现在,安全性仍然是制约锂离子电池在高能量/高功率领域应用的关键性因素。热失控不仅是发生安全性问题的本质原因,也是制约锂离子电池性能表现的短板之一。

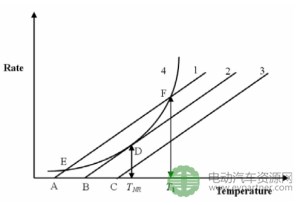

锂离子电池的潜在安全性问题很大程度上影响了消费者的信心。虽然人们一直期待BMS能够准确地监控安全状况(SOS)并能预测和阻止一些故障的发生, 但是,由于热失控的情况复杂多样,很难由一种技术系统保障其生命周期中所面临的所有安全状况,所以,对其引发原因的分析和研究对一个安全可靠的锂离子电池来说仍然是必要的。热失控的本质就是散热速率和产热速率的角力结果,符合Semenov plots曲线。曲线代表了放出的反应热(指数函数,符合Arrenius定律),斜线代表了不同冷却制度下热量的散失(线性函数,符合Newton的冷却定律)。散热过程可能充分也可能不够充分。散热完全充分的情况永远不可能发生热失控(如斜线1),也可能遇到临界温度TNR(如斜线2),因为散热速率低于产热速率,热失控完全无法避免发生的是斜线3的情况。

图1. 三种环境(A.B.C)下的热量图

A能将样品的温度控制在T1,B是在临界温度TNR,C会发生热失控。

关于热失控发生时所涉及的化学反应,热量分析已经有很多相关研究了,本文不再赘述。本文以动力电池的生命线(图2)作为线索阐述和分析在一个锂离子电池的生命周期中制约其安全性能的因素,以期对安全性问题的解决提出具有价值的依据。

图2. 动力电池的生命线

2. 电芯材料的选择

锂离子电池的内部组成主要为正极|电解质|隔膜|电解质|负极,在此基础上再进行极耳的焊接,外包装的包裹等步骤最终形成一只完整的电芯。电芯再经过初始的充放电,化成分容排气等步骤以后,就可以出厂使用了。这个过程的第一步,是材料的选择。影响材料的安全性因素主要是其本征的轨道能量、晶体结构和材料的性状。

2.1 正极材料

正极活性材料在电池中的主要作用是贡献比容量和比能量,其本征电极电势对安全性有一定的影响。例如,近年来,中国已经将低电压材料LiFePO4(磷酸铁锂)作为动力电池的正极材料广泛应用于交通工具(例如混合式动力车HEV,电动车 EV)和储能设备(例如 不间断电源UPS)中,但是LiFePO4在众多材料中所展现出来的安全性优势实际是以牺牲能量密度为代价的,也就是说会制约其使用者(如EV,UPS)的续航能力。而像NMC (LiNixMnyCo1-x-yO2)等三元材料虽然在能量密度上表现优异,但是作为动力电池的理想正极材料,安全性问题一直得不到完善的解决。为了研究正极材料的热行为,研究者们都做了很多工作,发现本征电极电势和晶体结构是影响其安全性的主要因素,如电极电位μC和电解液的电化学窗口最高占据轨道HOMO是否完美匹配,晶格中能否顺利同时通过多个锂离子……通过对材料种类的选择和元素的掺杂可以增强正极活性材料的安全性能。

2.2 负极材料

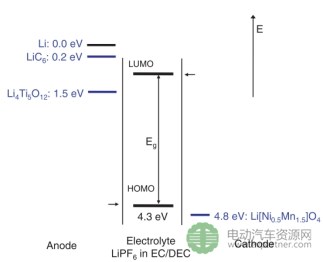

负极活性材料对安全性能的影响主要来自于其本征的轨道能量和电解质LUMO,HOMO的配置关系。在快充的过程中,锂离子通过SEI(固态电解质界面)膜的速度可能比锂在负极的沉积速度慢,锂的支晶会随着充放电循环而不断生长,可能导致内短路而引燃可燃性的电解质发生热失控,这一特性限制了负极在快充过程中的安全性。只有在以含碳材料作为缓冲层的锂合金的负极电动势和锂的电动势之差小于-0.7Ev,即μA <μLi−0.7 eV的情况下,才能保证锂的沉积不会造成短路。出于安全性的考虑,动力电池应采用电动势小于1.0eV(相对于Li+/Li0)的负极材料实现安全的快充或者能够实现将充电电压控制在远低于锂的沉积电位的范围内。例如,如图3所示的Li4Ti5O12在快充和快放领域有安全性的优势,原因是其电动势为1.5eV(相对于Li+/Li0),低于电解质的LUMO。还有一种负极材料Ti0.9Nb0.1Nb2O7,它可以在1.3≤V≤1.6V (相对于 Li+/Li0)的电压下快速充放30周以上,并且拥有300mAhg−1的比容量,高于LTO。在放电的过程中因为不存在锂离子通过SEI膜和在负极上沉积的速度竞争,所以快放过程是安全的。

图3. 商用常规电解质的电化学窗口和一些正负极材料的电极电势

2.3 电解质和隔膜

电解质和隔膜对安全性的影响主要是其性状。

目前广泛使用的商用电解质的可燃性和液体状态对安全性来讲不是特别理想的选择。如果采用锂离子电导率σLi+>10−4 Scm−1的固态电解质,就可以一方面阻止锂支晶刺破隔膜到达正极从而解决安全性问题,另一方面也可以解决负极与碳酸盐电解质接触和正极与水性电解液接触时产生的稳定性问题。当然,通过使用拥有更宽的电化学窗口(尤其是LUMO更高)的电解液,在电解质里添加一些阻燃材料,将混合的离子液体和有机液体电解质改性成为不易燃的电解液(与此同时离子传导率σLi也不会降低太多)等手段也可以有效地提高安全性。

隔膜的机械强度(抗拉伸和穿刺强度)、孔隙率和是否具备关闭功能是决定其安全性的重要依据。

3. 电芯的制造

通常情况下,锂离子电池的电芯制造工艺流程可以总结如下:

图4. 电芯生产工艺流程(简要)

从电极的配料开始,要经过一系列的如搅拌、拉浆、裁片、刮粉、刷粉、对辊、极耳铆接、焊接连片、贴胶纸、测试、化成等步骤。在这一系列的流程中,即使所有步骤都已经完成,仍有可能因为工作不到位而导致电池内阻升高或短路而形成安全性问题的隐患。如:焊接过程中产生虚焊(正/负极片与极耳间,正极极片与盖帽间,负极极片与壳间,铆钉与接触内阻大等),料尘,隔膜纸太小或未垫好,隔膜有洞,毛刺未清理干净等。正负极的容量配比错误也可能会导致大量金属锂在负极表面沉积,浆料均匀性不够也会导致活性颗粒物分布不均,造成充放电负极体积变化大而析锂,从而影响其安全性能。此外,化成步骤中SEI膜的生成质量也直接决定了电池的循环性能和安全性能,影响其嵌锂稳定性和热稳定性。影响SEI膜的因素包括负极碳材料、电解质和溶剂的类别,化成时的电流密度,温度及压力等参数的设定,通过对材料的适当选择,化成工艺的参数调整,可以提高生成SEI膜的质量,从而提高电芯的安全性能。

4. 电堆的集成

4.1 BMS电池管理系统

电池管理系统(BMS)在动力电池的使用中被寄予解决关键问题的厚望。管理系统需要管理电池及其一致性,使其在不同条件下(温度,海拔高度,最大倍率,电荷状态,循环寿命……)获得最大的能量储存、往返效率和安全性。BMS包括一些通用的模块:数据采集器,通讯单元和电池状态(SOC,SOC,SOP……)评估模型。随着动力电池的发展,对BMS的管理能力要求也更多更严苛。增加了比如热量管理模块,高压监控模块……通过这些安全性模块的增加,可望改善动力电池在使用过程中的安全可靠性。

4.2 电堆的集成设计

电池发生热失控后会引发冒烟、起火、爆炸等具有破坏性的行为,危害到使用者的人身安全。即使选用理论上最安全的配置方式,也不足以让人高枕无忧。如选用LiFePO4 和Li4Ti5O12做成安全而适用于快速充放电电池的正极和负极材料,他们的电动势都位于电解质的电化学窗口内,也不再需要SEI 膜。但是,即是这样也会因为氧化还原电对会出现在阴离子的P轨道顶部或者和阳离子的4S轨道发生交叠而不足以应付该电极在一些工况下的工作情况。再合理的电芯设计和制造也无法避免使用工况中的意外情况发生,只有合理的电池包集成设计才可以让电堆在电芯出问题的情况下及时止损。

如前所述,电池的安全性和续航能力在材料的层面是一对互相矛盾的结果。为了解决安全性和续航能力的平衡问题,Tesla Motors Co.Ltd 率先做出了典范给了我们很好的启示。特斯拉的Model S 使用了松下公司(Panasonic Co.Ltd)的高能量密度的NCR18650A型电池,在一个电堆中使用了7000多节电芯。这本是一个发生热失控几率很高的组合方式,但通过对电堆集成及其BMS的设计,使用了很多创新性专利,使Model S 在实际使用过程中发生安全事故的几率大大降低。以特斯拉的公开专利为例,其中对单体安全性能、模组module安全性能和电池pack总成安全性能的加强可以或多或少代表解决集成的先进办法。

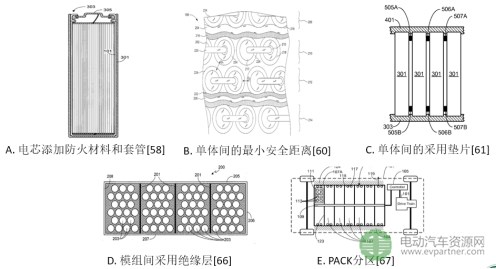

Tesla通过在电芯的电极处、外壳上添加防火材料和套管,在单体之间保持最小安全距离,采用垫片保持单体在起火后的间距维持不变,使用高效安全阀预测单体破裂位置,单体安全阀门阀门打开后即切断单体与电器的连接,从而防止单体电芯间的热量扩散和发生热失控之后引起的链式反应。同时,通过在电池的电极和电池壳的内表面之间布置绝热层,在模组间布置绝缘层,将Pack分区进行保护,从而阻隔模组间在发生热失控发生后的热量传导和失控扩散。这些措施从电芯到模组的层面,层层设防,以期在内部热失控发生后最大限度地及时止损。

图5. 部分集成专利示例

4.3 热失控预案设计

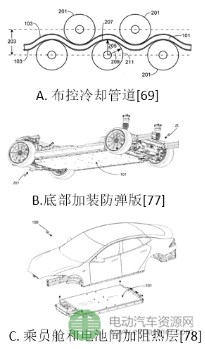

对于热失控发生后的预案设计方式多种类,多层面,除了上述的各种集成时考虑的安全性设计外,还有布控冷却管道为电池冷却和热失控主动缓和系统启动喷出冷却液体以消减热失控产生的影响;子电堆安全阀门及时打开,让热失控产生的高温气体及时排出体系,再由总阀门排出;利用内置的其他系统吸收热失控高温产生的能量,降低危害……最后,一旦发生前序手段无法控制的情况,通过,在pack所在位置的底部加装防弹板,在乘员舱和pack层之间加阻热层以最大可能性减小热失控发生后所带来的人身伤害。这些设计不仅可以使内部热失控时的能量及时消减,也可以预见在电池层面彻底失去控制后,灾难性后果仍在掌控范围内从而从根本上保障使用者的人身安全。

图6. 热失控预案专利示例

5. 电池的滥用

即使锂离子电池在如前所述的制造集成过程中都完美无瑕,在用户实际使用的工况中,也难以避免滥用的情况。充放电制度(过充过放),环境温度(热箱),其他滥用(针刺,挤压,内短路)等,加上新国标增加的环境湿度(海水浸泡)都是因为滥用问题而造成安全性问题的原因。过充会造成正极活性材料晶体塌陷,锂离子脱嵌通道受阻,从而使内阻急剧升高,产生大量焦耳热,同时也会使负极活性材料嵌锂能力降低而产生锂支晶造成短路的后果。环境温度过热会造成锂离子电池内部一系列链式化学反应,包括隔膜的熔解,正/负极活性材料与电解质的反应,正极/SEI膜/溶剂分解,嵌锂负极与粘结剂的反应等。针刺/挤压都是在局部造成内短路,和内短路一样在短路区聚集大量热而造成热失控的后果。以上研究已经很多,本文不再一一赘述。

6. 总结

动力电池的安全性能决定了锂离子电池在动力领域的市场和未来,影响动力电池安全性能的因素贯穿了一个动力电池从电芯选材到使用终结的生命周期的始终,因此原因复杂多样层次丰富。材料本身的本征轨道能量,晶体结构和性状决定了一个电芯的本征安全性能;电芯的制造过程中每一个工艺环节精益求精的程度,自动化程度和化成条件设置决定了其循环性能和安全性能,影响其嵌锂稳定性和热稳定性;电池集成中关于BMS和安全性方面的设计可以切实地保障电池的安全性,电池的制造和使用工况不可能始终处于理想状态,出现制造误差和滥用工况是无论如何也难以避免的,在这个现实条件下,对电池发生热失控的各种预案设计就显得尤其重要。通过对特斯拉公司公开的专利的学习让我们可以借鉴到从电芯到电池系统阻止热量传递防止热失控的链式扩散的方法;使用冷却喷淋系统,安全阀门内部等设施消耗高热量以消减热失控产生的影响;通过对载体的加固设计让热失控发生后对人身伤害程度降到最低值。总之,锂离子动力电池的安全性问题研究任重而道远,唯有理论结合实际不断创新,才能迎来在高能量/高功率应用领域真正意义上的辉煌。

致谢

感谢科技部重大项目(Grant No. 2013CB934000 and No. 2014DFG71590)和清华大学苏州汽车研究院(吴江)基金(2012WJ-A-01)的支持。

参考文献

[1] Fellner J P, Loeber G J,Sandhu S S. Testing of Lithium-Ion 18650 Cells and Characterizing/Predicting Cell Performance [J] .J. Power Sources,1999, 81-82: 867-871.

[2] Kida H,Kinoshita A,Yanagida K, et al. A Study on the Cycle Performance of Lithium Secondary Batteries Using Lithium Nickel-Cobalt Composite Oxide and Graphite/Coke Hybrid Carbon [J]. J. Electrochimica Acta,2002, 47:1691-1696.

[3] Bitsche O,Gutmann G. Systems for hybrid cars [J] Journal of Power Sources, 2004, 127:8-15.

[4] Cheng K W E, Divakar B P, Wu H J,et al.Battery-Management System (BMS) and SOC Development for Electrical Vehicles [J], IEEE Transactions on vehicular technology, 2011, 60:76-88.

[5] Wang Q,Sun J,Chu G. Lithium Ion Battery Fire and Explosion [J]. Fire Safety Science, 2005, 8:375-382.

[6] Matsumura H,Itoh S,Ando K. Basic Study on Thermal Runaway Propagation through Lithium Ion Cells [J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2015, 8.

[7] Mendoza H O S, Ishikawa H, Nishikawa Y,et al. Cathode material comparison of thermal runaway behavior of Li-ion cells at different state of charges including over charge [J]. Journal of Power Sources, 2015, 280, 499-504.

[8] Feng X, Sun J, Ouyang M,et al.Characterization of penetration induced thermal runaway propagation process within a large format lithium ion battery module [J]/ Journal of Power Sources, 2015, 275:261-273.

[9] Ye Y, Shi Y, Cai N,et al. Electro-thermal modeling and experimental validation for lithium ion battery [J]. Journal of Power Sources, 2012, 199, 227-238.

[10] 吴凯,张耀,曾毓群等.锂离子电池安全性能研究[J].化学进展, 2011,23:401-409.

[11] 刘.伶,张乃庆,孙克宁等.锂离子电池安全性能影响因素分析[J].稀有金属材料与工程, 2010,39:936-940.

[12] 陈玉红,唐致远,卢星河.锂离子电池爆炸机理研究[j].化学进展, 2006,18:823-831.

[13] Pesaran A A. Battery Thermal Management in EVs and HEVs Issues and Solutions [C].Advanced Automotive Battery Conference, 2001.

[14] Goodenough J B, Kim Y. Challenges for rechargeable batteries[J]. Journal of Power Sources, 2011, 196:6688-6694.

[15] Goodenough J B, Kim Y. Challenges for Rechargeable Li Batteries[J] Chemistry of Materials, 2010, 22, 587-603.

[16] Idemoto Y, Matsui T. Thermodynamic stability, crystal structure, and cathodic performance of Lix(Mn1/3Co1/3Ni1/3)O2 depend on the synthetic process and Li content[J]. Solid State Ionics, 2008, 179:625-635.

[17] Ying X, Hai T Y, Ting F Y, et al. Understanding the thermal and mechanical stabilities of olivine-type LiMPO4 (M=Fe, Mn) as cathode materials for rechargeable lithium batteries from first-principles [J]. ACS applied materials & interfaces, 2014, 1-32.

[18]Komaba S,Croguennec L,Tournadre F, et al.Thermal Behavior of the Layered Oxide Li2/3Co2/3Mn1/3O2Obtained by Ion Exchange from the P2-Type Na2/3Co2/3Mn1/3O2Phase [J].The Journal of Physical Chemistry C, 2013, 117:3264-3271.

[19] Bak S M, Hu E, Zhou Y,et al. Structural changes and thermal stability of charged LiNixMnyCozO2 cathode materials studied by combined in situ time-resolved XRD and mass spectroscopy [J]. ACS applied materials & interfaces, 2014, 6:2594-2601.

[20] Belharouak I, Lu W, Vissers D, et al. Safety characteristics of Li(Ni0.8Co0.15Al0.05)O2 and Li(Ni1/3Co1/3Mn1/3)O2 [J]. Electrochemistry Communications, 2006, 8:329-335.

[21] Seki S, Watanabe M. Highly Safe Lithium Secondary Batteries using Solid Electrolytes [J] Membrane, 2013, 38:108-113.

[22] Jie L K X R. Safety and High Performance in Lithium Battery Separator [R],Value Engineering, 2012.

[23] Wu H, Zhuo D, Kong D, et al. Safety and High Performance in Lithium Battery Separator [J].Nature communications, 2014, 5:5193.

[24] Min K, Park J H. Inorganic thin layer coated porous separator with high thermal stability for safety reinforced Li-ion battery [J]. Journal of Power Sources, 2012, 212: 22-27.

[25] Luo X, Pan W, Liu H,et al. Glass fiber fabric mat as the separator for lithium-ion battery with high safety performance [J]. Ionics, 2015, 1-5.

[26] Chan J K, Jae W K; Kim J B. Key factors in separator for Safety of cylindrical lithium ion battery [C]. ECS Meeting, 2006, 300-330.

[27] Jain A, Hautier G, Ong S P, et al. Relating voltage and thermal safety in Li-ion battery cathodes: a high-throughput computational study [J]. Physical chemistry chemical physics: PCCP ,2015, 17:5942-5953.

[28] Whittingham M S. Lithium batteries and cathode materials [J]. Chem. Rev, 2004, 104:4271-4302.

[29] Shaju K M, Rao G V S, Chowdari B V R. Performance of layered Li(NiCoMn)O as cathode for Li-ion batteries [J]..Electrochim. Act,2002,48:145-151.

[30] Belharouak I , Sun Y K , Liu J,et al. Li(Ni1/3Co1/3Mn1/3)O2 as a suitable cathode for high power applications [J]. J.Power Sources,2003,123:247-252.

[31] MacNeil D D, Lu Z , Dahn J R.Structure and Electrochemistry of Li [ Ni x Co1 − 2x Mn x ] O 2 ( 0 ⩽ x ⩽ 1 / 2 ) [J]. J. Electrochem. Soc, 2002,149:A1332-1336.

[32] Song L, Xiao Z, Zhou Y. Thermo-electrochemical study on LiMn2O4 lithium-ion cells during charge–discharge process [J]. Electrochimica Acta, 2013, 114:611-616.

[33] Golubkov A W, Fuchs D, Wagner J, et al. Thermal-runaway experiments on consumer Li-ion batteries with metal-oxide and olivin-type cathodes[J]. RSC Adv, 2014, 4, 3633-3642.

[34]Roth E P, Nagasubramanian G. Thermal Stability of Electrodes in Lithium-Ion Cells [J]. Journal of the Electrochemical Society, 2000.

[35] Wang H, Tang A, Huang K. Thermal Behavior Investigation of LiNi1/3Co1/3Mn1/3O2-Based Li-ion Battery under Overcharged Test [J]. Chinese J. Chem, 2011, 29:27-32.

[36] Luo W, Zhou F, Zhao X, et al. Synthesis,Characterization,and Thermal Stability of LiNi1/3Mn1/3Co1/3−zMgzO2, LiNi1/3−zMn1/3Co1/3MgzO2, and LiNi1/3Mn1/3−zCo1/3MgzO2 [J].Chemistry of Materials, 2010, 22:1164-1172.

[37] Luo W, Li X, Dahn J R. Synthesis, Characterization, and Thermal Stability of Li[Ni1/3Mn1/3Co1/3−z(MnMg)z/2]O2 [J]. Chemistry of Materials, 2010, 22:5065-5073.

[38]Röder P, Baba N, Wiemhöfer H D A. Detailed thermal study of a Li[Ni0.33Co0.33Mn0.33]O2/LiMn2O4-based lithium ion cell by accelerating rate and differential scanning calorimetry [J]. Journal of Power Sources, 2014, 248:978-987.

[39] Ohzuku T, Ueda A, Yamamoto N. Zero-Strain Insertion Material of Li[Lil/3Tis/3]O4 for Rechargeable Lithium Cells [J]. J. Electrochem. Soc,1995,142:1431–1435.

[40] Goodenough J B, Han J T. Niobium oxide compositions and methods for using same [P].US 8,647773 B2 ,2014.

[41] Arbizzani C, Gabrielli G, Mastragostino M. Thermal stability and flammability of electrolytes for lithium-ion batteries [J]. Journal of Power Sources, 2011, 196:4801-4805.

[42] Zeng Z, Wu B, Xiao L,et al. Safer lithium ion batteries based on nonflammable electrolyte [J]. Journal of Power Sources, 2015, 279:6-12.

[43] Smart M C, Krause F C, Hwang C, et al. The Evaluation of Triphenyl Phosphate as a Flame Retardant Additive to Improve the Safety of Lithium-Ion Battery Electrolytes [J]. ECS Transactions, 2011, 35:1-11.

[44] 严福文, 锂离子电池生产工艺流程 [Z/OL]. http://www.360doc.com/content/13/0604/21/6874893_290502843.shtml, (2013).

[45] Arora P. Capacity Fade Mechanisms and Side Reactions in Lithium-Ion Batteries [J]. Journal of The Electrochemical Society, 1998, 145:3647.

[46] Gu W, Sun Z, Wei X, et al. Capacity Fading Model of Lithium-Ion Battery Cycle Life Based on the Kinetics of Side Reactions for Electric Vehicle Applications [J]. Electrochimica Acta, 2014, 133:107-116.

[47] Verma P, Maire P, Novák P. A review of the features and analyses of the solid electrolyte interphase in Li-ion batteries [J]. Electrochimica Acta, 2010, 55:6332-6341.

[48] Tang H M. Side Reactions in Lithium-Ion Batteries [D]. Dissertations & Theses – Gradworks, Berkeley .2012.

[49] 秦银平, 庄全超, 史月丽等.锂离子电池电极界面特性研究方法[J]. 化学进展, 2011,23: 390-399.

[50] Chet S P E. Integrating battery energy storage with a BMS for reliability, efficiency, and safety in vehicles [C]. Transportation Electrification Conference and Expo (ITEC) 2012, 1

[51] Qiang J X, Yang L.,Ao G, et al. Battery Management System for Electric Vehicle Application [J]. Vehicular Electronics and Safety, 2006. ICVES 2006. IEEE International Conference on 2006, 134-138.

[52] Hauser A, Kuhn R. 12 – Cell balancing, battery state estimation, and safety aspects of battery management systems for electric vehicles [J]. Advances in Battery Technologies for Electric Vehicles, 2015, 283-326.

[53] Cheng K W E, Divakar B P, Wu H, et al. Battery-Management System (BMS) and SOC Development for Electrical Vehicles [J]. IEEE Transactions on Vehicular Technology 2011, 60:76-88.

[54] Andre D, Appel C, Soczka G T,et al. Advanced mathematical methods of SOC and SOH estimation for lithium-ion batteries [J]. Journal of Power Sources, 2013, 224:20-27.

[55]Cheng K W E,Divakar B P, Wu H J. Battery-Management System (BMS) and SOC Development for Electrical Vehicles [J]. IEEE Transactions on Vehicular Technology, 2011,60:76-88.

[56] Mehta V H, Hern W A, Kalayjian N R. Cell thermal runaway propagation resistant battery pack [P]. US 2010/0075213 A1. (2010-03-25)

[57] Mehta V H, Prllutskys A. Cell thermal runaway propagation resistance using dual intumescent material layers [P]. US 2010/0086844 A1.(2010-05-08)

[58] Mehta V H, Alex P, Hermann W A. Cell thermal runaway propagation resistance using an internal layer of intumescent material [P]. US 2010/0075221 A1.(2010-03-25)

[59] Hermann W A, Mehta V H, Prilutsky A. Method and apparatus for maintaining cell wall integrity during thermal runaway using an outer layer of intumescent material [P]. US 2010/0136385 A1. (2010-06-03)

[60] Hermann W A, Scott I K, Berdichevsky E M, et al. Increased resistance to thermal runaway through differential heat transfer [P]. US 2010/0151308 A1.(2010-06-17)

[61] Hermann W A, Beck D G. Cell separator for minimizing thermal runaway propagation within a battery pack [P]. US 2010/0136396 A1.( 2010-06-03)

[62] Hermann W A. Rigid cell separator for minimizing thermal runaway propagation within a battery pack [P]. US 2013/0078494 A1.(2013-03-28)

[63] LePort F, Kohn S I, King O A, et al.Battery cap assembly with high efficiency vent [P]. US 2013/0059181 A1. (2013-03-07)

[64] Hermann W A, Scott I K, Kishiyama C H, et al. Integrated battery pressure relief and thermal isolation system [P].. US 2012/0270080 A1.(2012-10-25)

[65] Hermann W A, Kohn S I. Multi-wall battery for maintaining cell wall integrity during thermal runaway [P]. US 2010/0136424 A1. (2010-06-03)

[66] Hermann W A, Scott I K, Mehta V H, et al. Thermal barriers sructure for containing thermal runaway propagation within a battery pack [P]. US 2010/0136404 A1. (2010-06-03)

[67] Herron N H, Kohn S I, Hermann W A, et al. Battery pack venting system [P]. US 2012/0231306 A1. (2012-09-13)

[68] Mardall J, Herron N H, Grace D, et al. Battery pack directed venting system [P]. US 2012/0237803 A1.(2012-09-20)

[69] Hermann W A. Liguid cooling manifold with multi-function thermal interface [P]. US 2010/0104938 A1. (2010-04-29)

[70] Prilutsky A, Hermann W A. Active thermal runaway mitigation systerm for use within a battery pack [P]. US 2010/0136391 A1. (2010-06-03)

[71] Hermann W A, Prilutsky A, Mehta V H. Battery pack enclosure with runaway release system [P]. US 2010/0273034 A1.(2010-10-28)

[72] Hermann W A, Prilutsky A, Mehta V H. Battery pack enclosure with controlled thermal runaway release system [P]. US 2012/0308858 A1.( 2012-12-06)

[73] Hermann W A, Prilutsky A, Mehta V H. Battery pack enclosure with controlled thermal runaway release system [P]. US 2012/0308859 A1.(2012-12-06)

[74] Hermann W A, Clarke A P. Battey pack gas exhaust system [P]. US 2011/0174556 A1. (2011-07-21)

[75] Hermann W A, Alto P. Hazard mitigatin within a battery pack using metal-air cells [P]. US 2012/0040212 A1.(2012-02-16).

[76] Hermann W A. Hazard mitigation through gas flow communication between battery packs [P]. US 2012/0040255 A1.(2012-02-16)

[77] RaWlinson P D. Vehicle battery pack ballistic shield [P]. US 2012/0312615 A1.(2012-11-13)

[78] Rawlinson P D, Nicholas H H, Edwards B P, et al. Vehicle battery pack thermal barrier [P]. US 2013/0153317 A1.(2013-06-20)

[79] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会, 第3部分:安全性要求与测试方法 [S]. (2015), GB/T 31467.3-2015.

[80] Hatchard T D, Trussler S, Dahn J R. Building a “smart nail” for penetration tests on Li-ion cells [J]. Journal of Power Sources,2014, 247:821-823.

[81] 胡杨, 李艳, 连芳等. 锂离子电池耐过充性的研究进展[J].电池, 2005,35:462-464.

[82] 艾新平, 杨汉西, 曹余良等. 银离子电池的过充安全保护技术研究[C].第二届中国储能与动力电池及其关健材料学术研讨与技术交流会. 2007.

[83] 王. 浩, 杨聚平, 王. 莉等. 锂离子电池的安全性问题[J].新材料产业, 2012,9:88-94.

[84] 王. 浩, 李建军, 王. 莉等.绝热加速量热仪在锂离子电池安全性研究方面的应用[J].新材料产业,2013, 1:53-58.

[85] Wang Q, Ping P, Zhao X, et al. Thermal runaway caused fire and explosion of lithium ion battery [J]. Journal of Power Sources, 2012, 208:210-224.

[86] Wang Y W, Shu C M. Hazard Characterizations of Li-Ion Batteries: Thermal Runaway Evaluation by Calorimetry Methodology [M]. Springer International Publishing, 2015, 419-454.

[87] Andrey W G, Sebastian S, Rene P, et al. Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes - impact of state of charge and overcharge [J]. J.Royal Society of Chemistry, 2015, 02:13-29.

[88] Feng X, He X, Ouyang M, et al. Thermal runaway propagation model for designing a safer battery pack with 25Ah LiNixCoyMnzO2 large format lithium ion battery [J]. Applied Energy, 2015, 154:74-91.

(来源:电动汽车资源网EV江湖 何向明)

本文由电动汽车资源网【EV江湖】作者撰写,观点仅代表个人,不代表电动汽车资源网。

电动汽车资源网自媒体平台——EV江湖致力于打造新能源汽车产业生态与消费生态结合的新模式自媒体平台。我们以严谨而开放的态度,诚邀各路豪杰,探讨新能源汽车发展之路,见证产业发展一路风云(点击进入EV江湖),联系电话:0755-82433081 ,微信:314585903。