锂离子电池在1991年诞生以来结构基本上没有发生大的改变,从基本结构上来讲现有的锂离子电池是一种二维结构,即由二维结构的正负极极片、隔膜通过卷绕工艺或者叠片工艺组装完成。这种结构在当时的条件下具有显著的优势,CD的出现将索尼的磁带产业逼上了绝路,索尼当时面临淘汰磁带生产线的设备和工艺通过简单的改造就能进行正负极的生产,但是随着电池产业的不断发展,这种结构的弊端也日益显现出来,首先是其中非活性物质占比太高,电池中的铜箔、铝箔以及隔膜等材料重量占比达到20%左右,降低了电池的比能量;其次是电池内部空间的浪费,正负极与隔膜之间存在大量的孔隙,为了保证安全负极的宽度要比正极宽几个毫米,隔膜又要比负极高出几个毫米,同时在极耳引出的一侧还要留出一定的空间用于极耳连接,浪费掉了大量的空间,导致电池体积能量密度的降低。

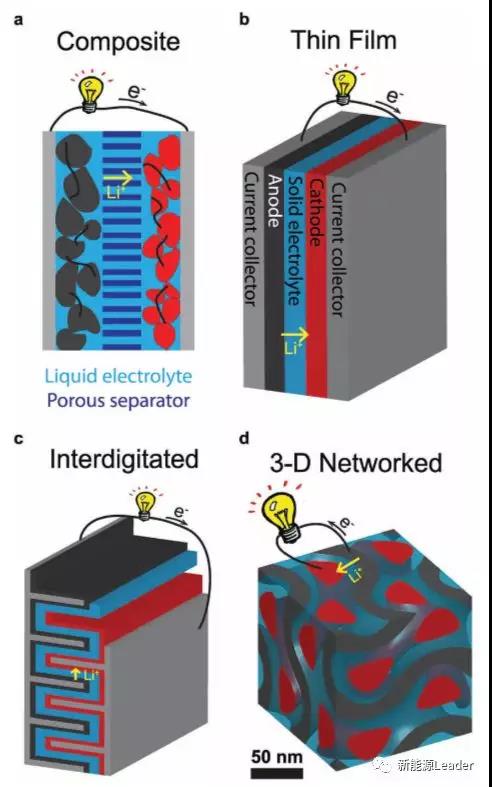

近日美国康奈尔大学的J.G. Werner等人设计了一种3D双螺旋电池结构,在这种设计中不再有传统意义上的正极片和负极片、隔膜的区别,取而代之的是正极网络和负极网络穿插交织在一起,正负极之间仅仅通过一层数十纳米的固体电解质进行隔离,极大的减少了电池内部的空间浪费,对提升锂离子电池能量密度具有重要的意义。

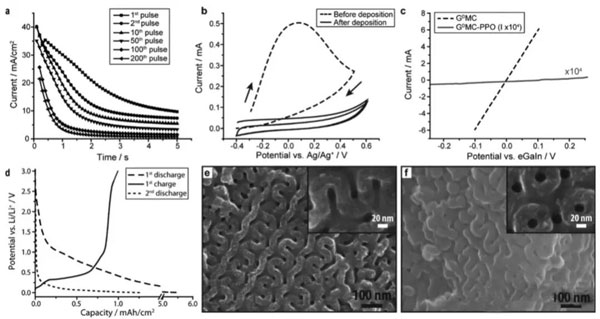

双螺旋结构是一种常见的材料结构,在嵌段共聚物、酯类和蝴蝶翅膀的结构色等都能够观察到这种双螺旋结构,但是选择一种适合作锂离子电池负极的材料并不容易,因为这种材料必须同时满足低嵌锂电势、良好的导电性,以及必须具有大量连续、均匀分布的微孔。在考察了多种材料后J. G. Werner发现螺旋介孔碳(GDMC)能够满足上述的全部要求,螺旋介孔碳(GDMC)可以通过聚合物热解获得,J. G. Werner的分析表明其获得的螺旋介孔碳(GDMC)中布满了直径在40nm左右均匀的微孔,孔隙率为63%,碳壁的厚度为15nm左右,比容量为220mAh/g左右。

下一步的工作是为负极表面均匀的包覆一层固体电解质,这是一项极具挑战性的工作,因为独特的结构使得3D电池的正负极之间距离非常近,固体电解质任何的瑕疵都会导致正负极之间发生短路,引起严重的后果,同时这层电解质层还不能太厚堵塞负极材料中的介孔。为了解决这一问题J. G. Werner采用电聚合的方式在负极表面生成了一层聚合物电解质,电聚合的特点使得任何裸露的导电表面都会被不导电的聚合物电解质所覆盖,通过这一技术J. G. Werner在螺旋介孔碳负极的表面均匀的生成了一层厚度不足10nm的PPO(聚苯醚)零缺陷聚合物电解质层。

最后一步是将正极注入到上述经过PPO包覆处理的负极孔隙内,考虑到聚合物电解质的电化学窗口和负极中微孔的直径,J. G. Werner选择了硫作为电池的正极材料,在155℃下熔化的S材料能够注入到孔径小于2nm的微孔之中,这使得S成为了该电池最合适的正极材料。但是S材料电子导电性非常差,因此J. G. Werner在上述电极中再次注入了3,4-乙烯二氧噻吩单体(EDOT),然后EDOT原位聚合成为具有良好导电性的PEDOT聚合物材料,从而解决了S正极导电的问题。

细心的读者朋友可能已经发现了,到目前为止电池已经基本组装完成了,但是我们还仍然缺少一样非常重要的东西——Li(正负极都处于脱Li状态)。为了将Li嵌入到电极之中,J. G. Werner以S为正极,金属Li为负极,对S负极进行嵌Li,至此3D结构的电池才算最终完成。

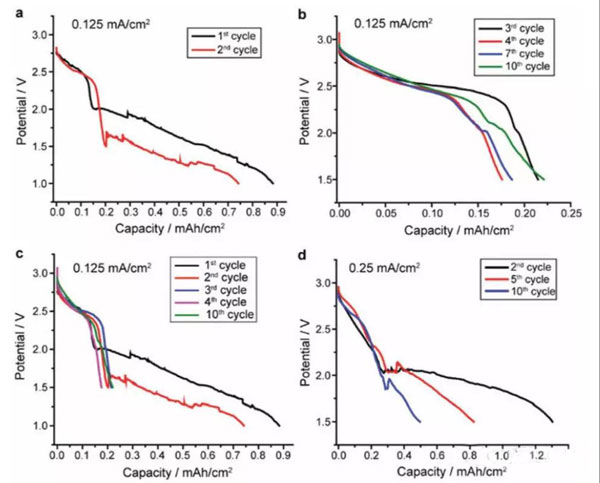

电化学测试表明该三维电池的放电电压平台在2.7V左右(电流密度0.125mA/cm2),可逆容量的面密度为0.18mAh/cm2左右,仅为理论容量(1mAh/cm2)的20%左右,这可能是因为S正极嵌锂和脱锂的过程中产生的体积膨胀导致部分S与PEDOT导电网络失去连接,无法参与反应。同时从图中能够注意到在前两次放电的过程中还有一部分在2.0V以下的不可逆容量(0.9mAh/cm2),J. G. Werner认为这可能是PEDOT聚合物在充放电循环中发生的一些副反应导致的。最后,该电池整体的比容量为16mAh/g,结合其2.7V左右的电压平台,我们通过计算可以得知该电池的比能量为43Wh/kg左右,虽然不如传统结构的锂离子电池,但是相比于目前报道的其他3D结构锂离子电池已经有了长足的进步。

J. G. Werner利用自下而上的工艺开发的3D锂离子电池,利用了材料自身存在的独特的双螺旋结构,形成了正极和负极和隔膜集流体混合在一起的独特三维结构,极大减少了电池内部的空间浪费,对于提升锂离子电池的重量能量密度和体积能量密度都具有非常重要的意义。虽然目前J. G. Werner的3D结构锂离子电池还存在诸多问题,容量发挥和能量密度不及预期,但是其提出的双螺旋3D结构概念相比于传统结构锂离子电池具有不可比拟的优势,有望在未来引领下一代锂离子电池结构设计潮流。

地点:中国·贵州

地点:待定

地点:哈尔滨

地点:待定