【电车资源 行业资讯】锂离子电池在充放电的过程中会产生一定的热量,特别是在大电流充放电的过程中会在锂离子电池内部产生大量的热量,但是由于锂离子电池结构特点在不同的方向上热导率存在显著的差异,在平行于极片的方向上的热导率要显著高于垂直于极片方向的热导率。因此不同的散热方式不仅在效率上存在显著的区别,而且不适当的散热方式还会在锂离子电池内部产生严重的温度梯度,影响电池内部电流的分布,进而导致电池内部衰降的不一致,严重影响锂离子电池的使用寿命。

近日,英国帝国理工大学的YanZhao(第一作者)和Teng Zhang(通讯作者)、Gregory J. Offer(通讯作者)等通过建立二维模型的方式对锂离子电池“表面散热”和“极耳散热”两种散热方式的效果和对于锂离子电池寿命的影响进行了研究,并对于如何优化“极耳散热”提出了建议。

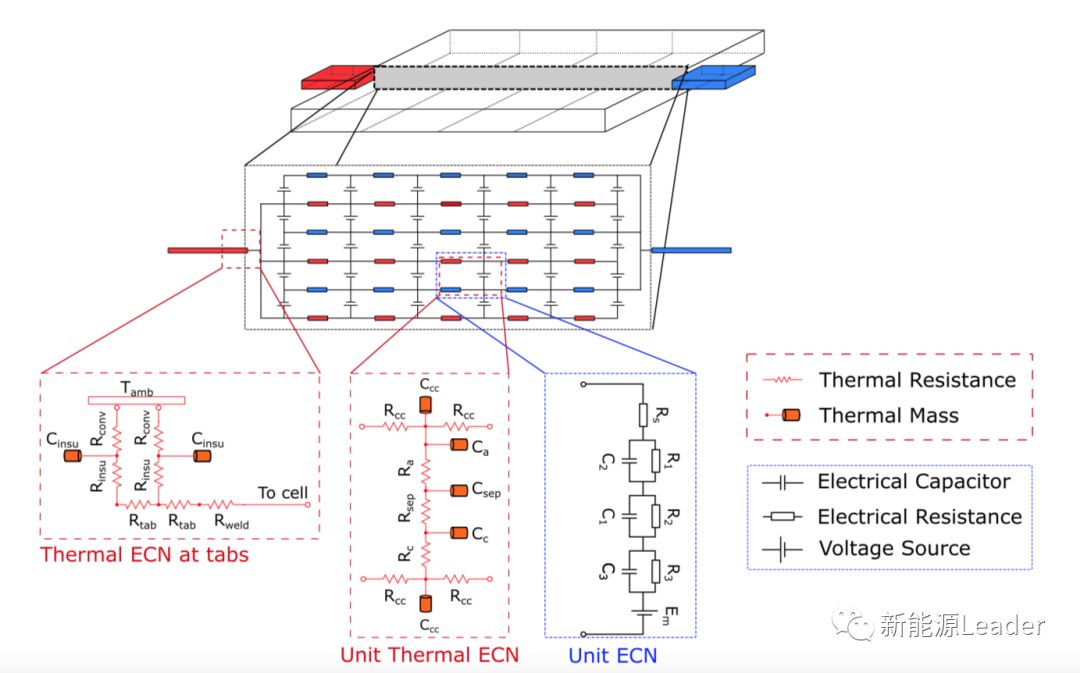

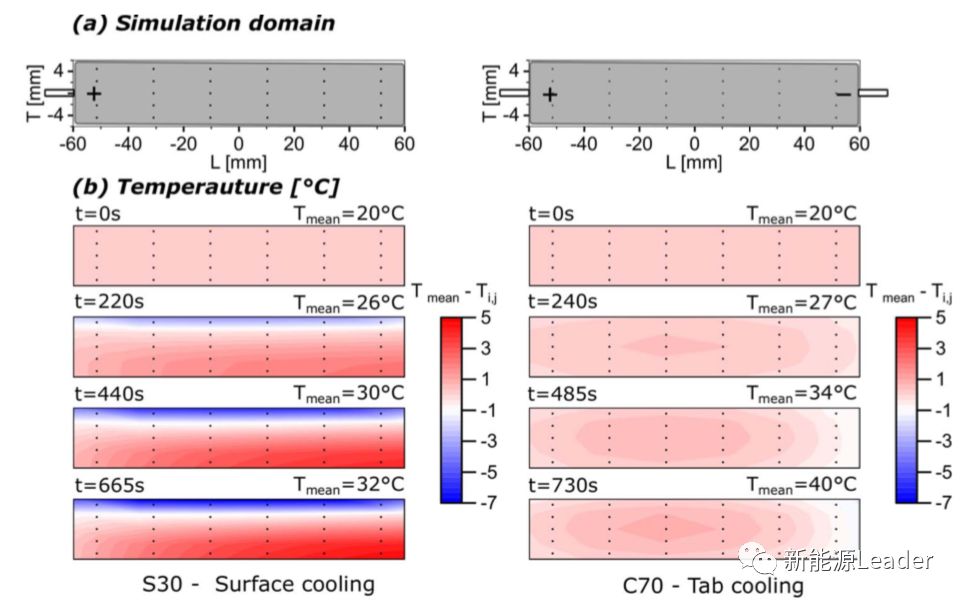

首先作者在MATLAB R2017中建立了一个二维模型(如下图所示),该模型模拟了电池在一个横切面(长×厚)的温度分布情况。

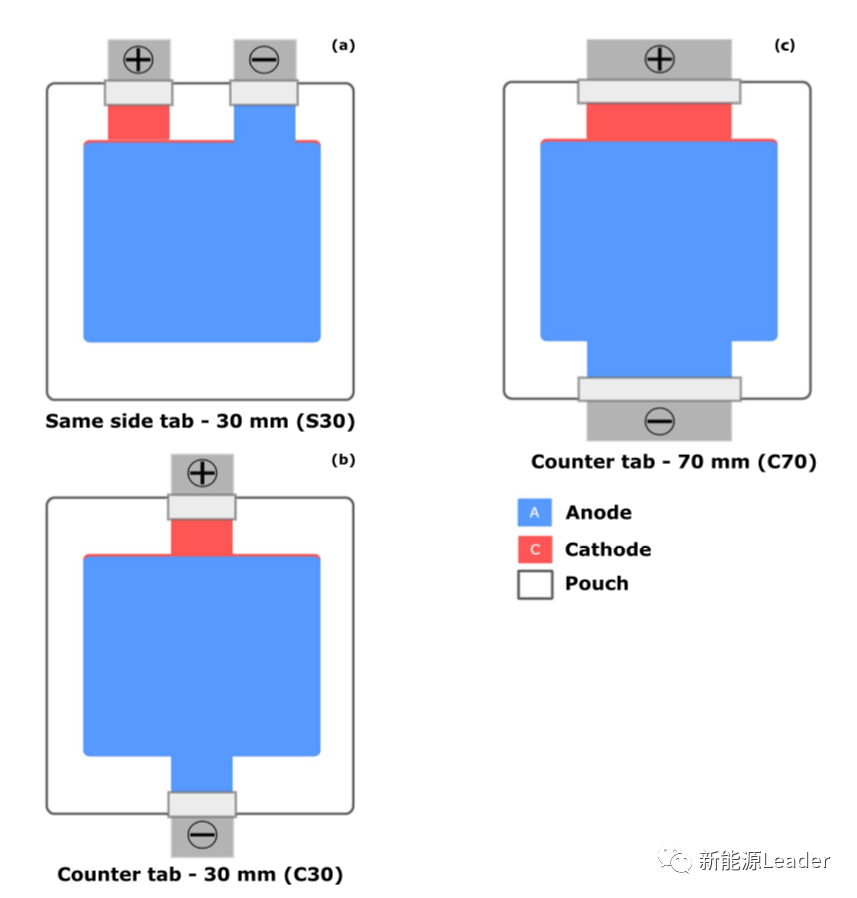

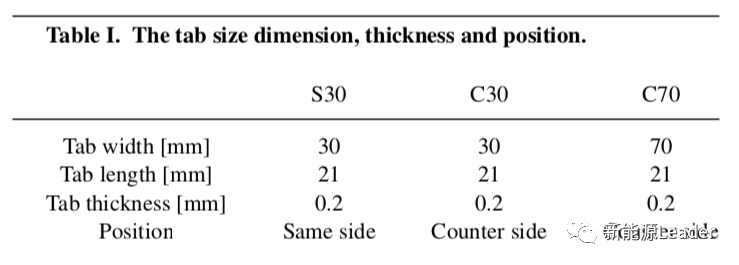

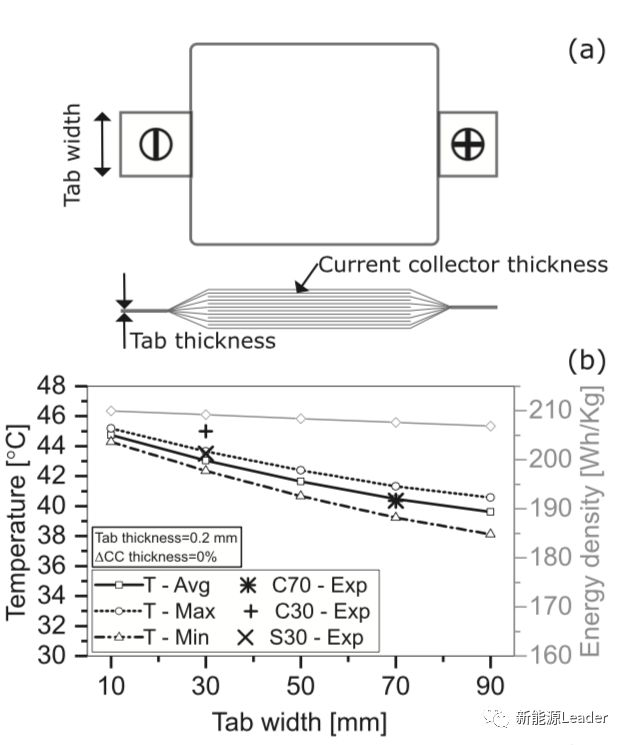

为了验证模型的有效性,作者采用了三种结构的软包电池对实验结果进行验证,三种电池的正极材料均为NCM622材料,负极均为石墨材料,电池容量为16Ah,尺寸为117mm×101mm×11.5mm,其正极、负极和隔膜的结构和尺寸完全一致,仅极耳结构和位置不同(如下图所示),三种电池的极耳结构详细信息如下表所示。

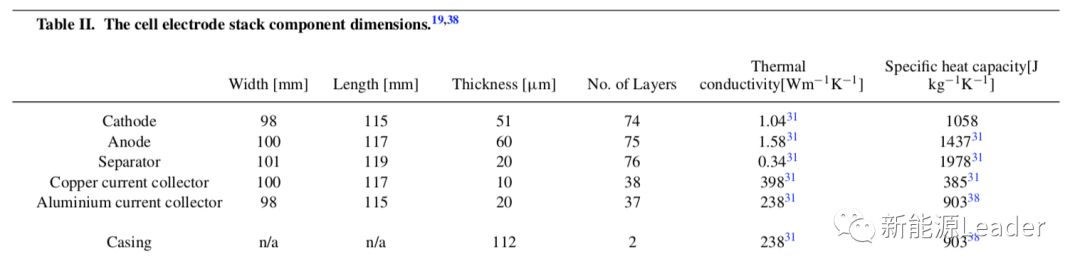

实验中用到的电池内部结构的基本参数如下表所示:

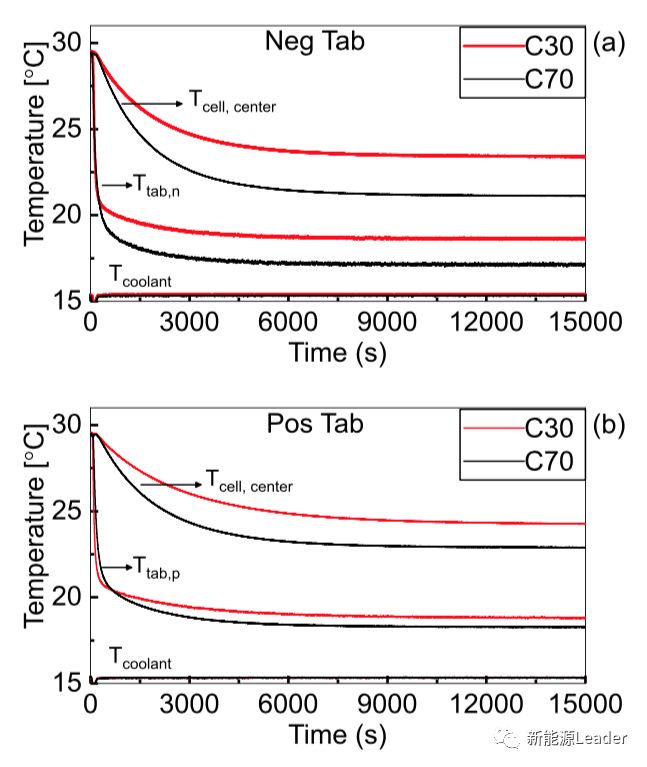

下图为实验中测量的电池中间位置表面、电池极耳和冷却池的温度变化曲线,从下图a(负极极耳冷却)中能够看到相比于窄极耳的C30电池,宽极耳设计的C70电池在中心位置表面温度低2.3℃,在负极极耳位置低1.5℃,从下图b(正极极耳冷却)能够看到宽极耳设计的C70电池在冷却效果上仍然具有优势,在中心位置C70电池的温度低2℃,极耳位置低0.7℃,表明宽极耳设计能够有效的减少电池的热阻,同时相比于正极极耳散热,负极极耳冷却热阻较小,也能够提升散热效果。

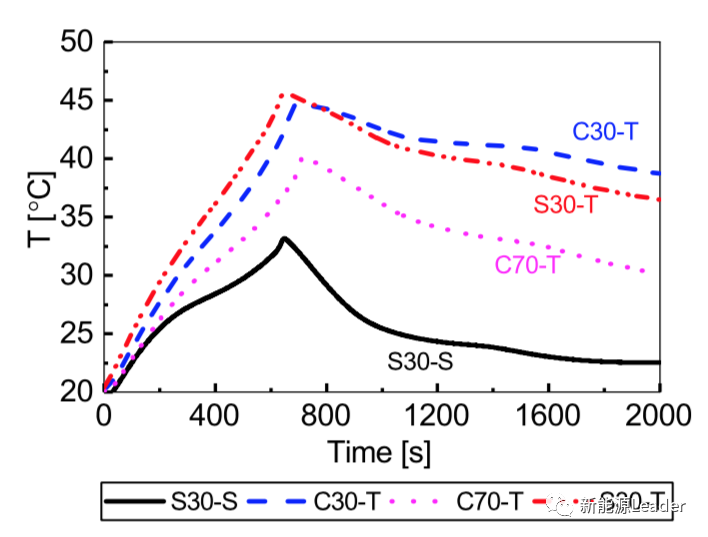

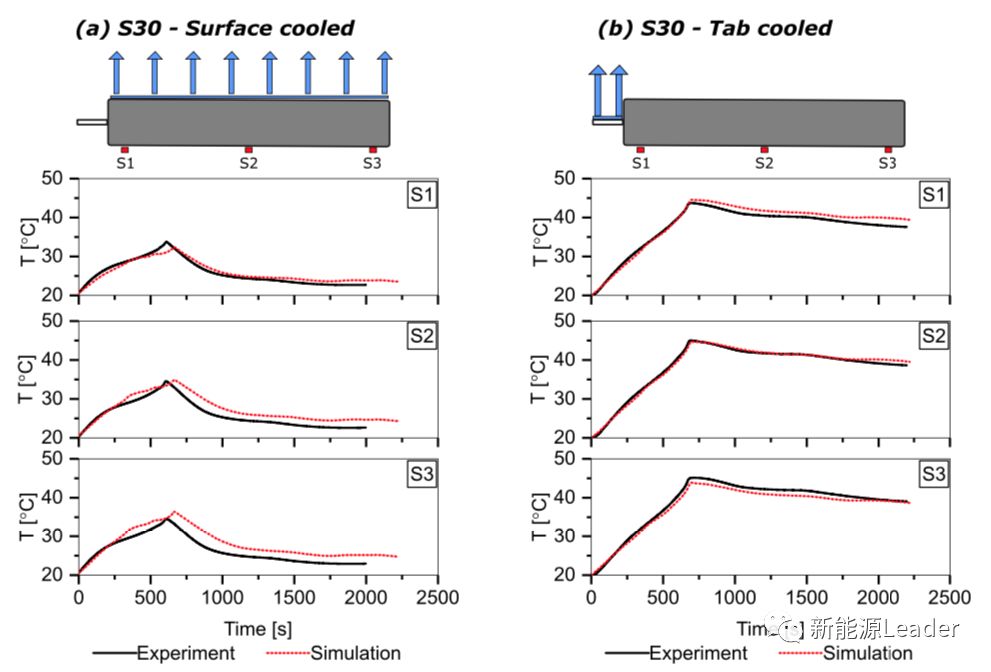

为了验证不同的散热方式对锂离子电池表面温度的影响,作者对S30电池采用表面冷却的方式进行散热,然后对于S30、C30和C70三个电池进行极耳散热,所有电池首先以1C进行充电,然后以5C倍率进行放电,接着进行2C充电,在这一过程中电池表面温度变化的如下图所示。

从下图中能够看到采用表面散热的S30电池在整个过程中电池表面的温度最低,在放电结束时的最高温度为33.3℃,采用极耳散热的S30和C30电池温度最高,在放电结束时电池温度分别达到了45.5℃和44.5℃,而采用宽极耳设计的C70电池温度出现了明显的降低,放电结束时的最高温度比窄极耳设计的S30和C30电池低了6℃,表明宽极耳设计能够有效的提升散热效果。

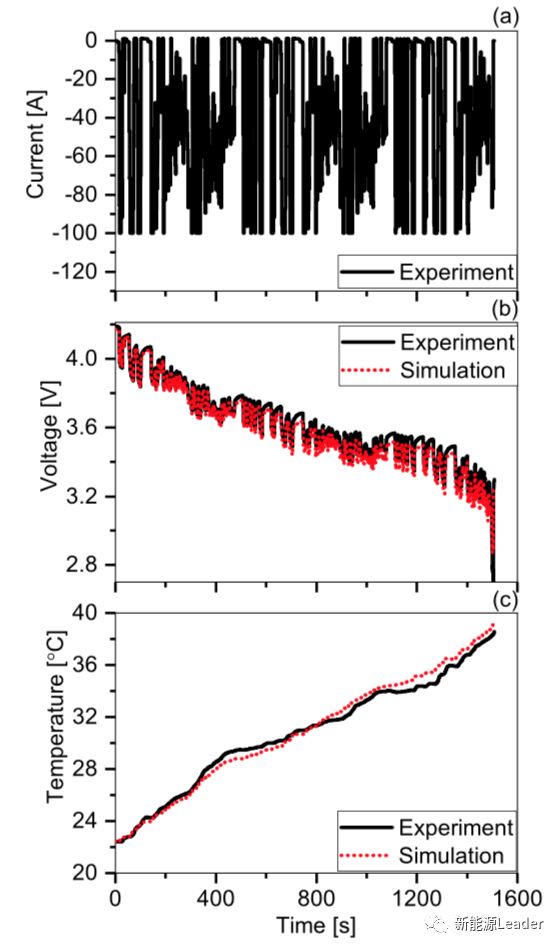

从上面的实验数据可以看到尽管宽极耳设计能够有效的提升极耳散热的效果,但是相比于表面散热其最高温度仍然要高7℃,为了进一步优化极耳散热效果,作者采用二维模型对电池进行了模拟仿真。下图为针对C70电池进行的模拟仿真结果,从下图c能够看到仿真得到的电池温度变化曲线与电池实际的温度变化曲线之间高度一致,这表明该模型能够很好的模拟锂离子电池在实际工作中的温度变化情况。

下图为采用模型模拟的三种电池分别采用表面散热、极耳散热方式进行热管理时电池的温度变化曲线,对于采用表面散热的S30电池,模型得到的温度与实际的温度在S3位置最大误差为1.5℃,对于采用极耳散热的C30电池在S1和S3位置的最大误差分别为-1.5℃和1.9℃,对于采用极耳散热的S30和C70电池模型仿真结果与实际结果之间相差不到1℃,表明该模型能够提供可接受精度的温度预测。

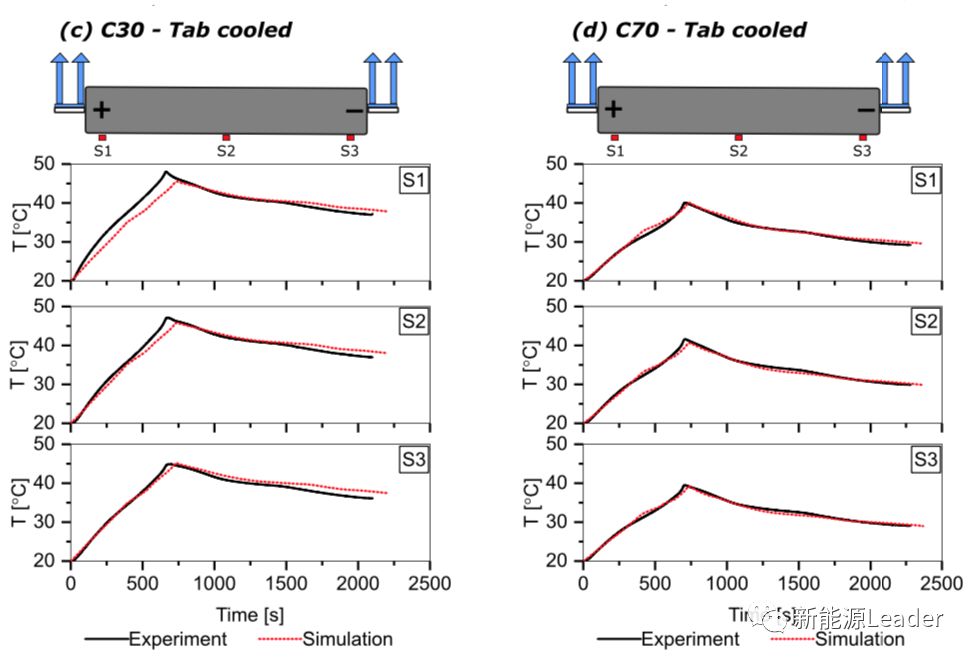

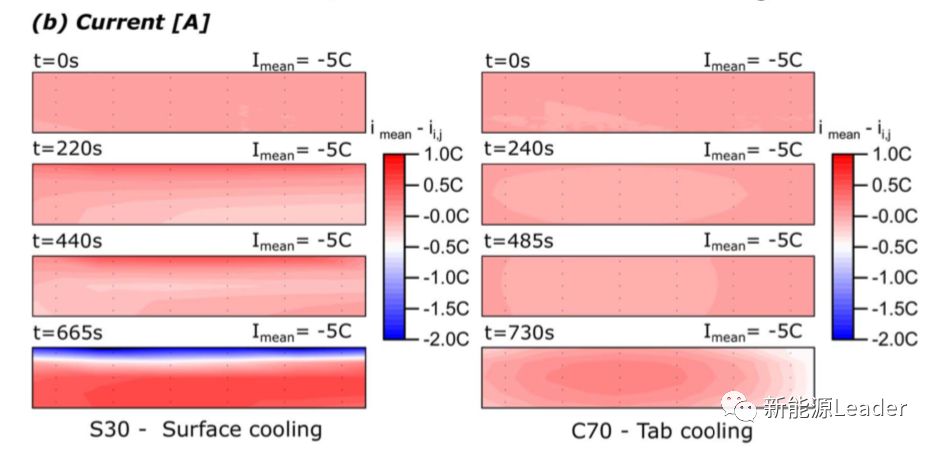

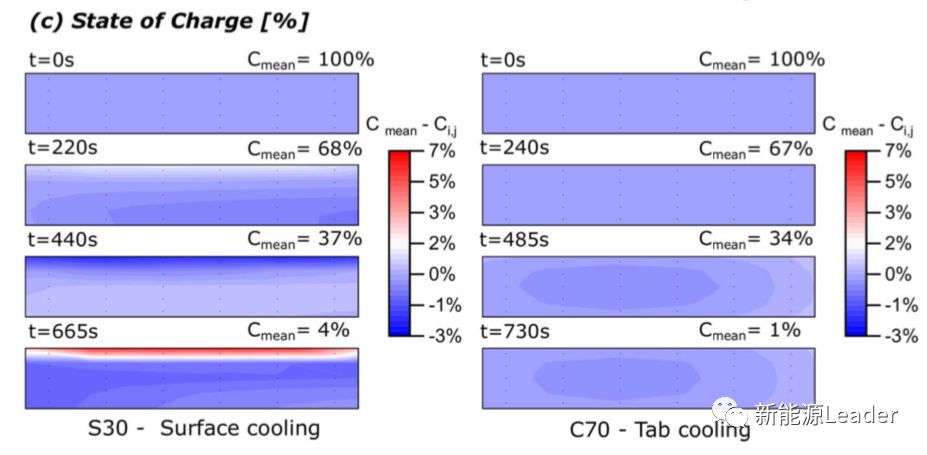

下图为通过模型得到的采用表面散热方式的S30电池和采用极耳散热方式的C70电池内部的温度变化、电流分布变化和局部SoC变化,从下图a我们能够看到由于S30电池通过电池顶部表面散热的方式对电池进行散热,因此能够看到电池内部出现了明显的温度梯度,相比之下采用极耳散热方式的C70电池温度就要均匀的多。

由于锂离子电池的动力学特性与电池的温度密切相关,因此由于温度梯度的存在,我们能够观察到S30电池内部也出现了显著的电流分布不均的现象,而相比之下C70电池的温度分布则要均匀的多。同时由于电流分布不均的存在最终也导致了S30电池内部局部SoC的不均匀,在靠近冷却面的位置由于电流较小,因此最终的SoC要明显的高于其他位置。

从上面的分析能够看到极耳散热能够有效的提升散热过程中电池内部温度、电流和SoC的均匀性,但是受限于极耳散热较小的面积,因此绝对散热量上仍然要比表面散热小,因此作者进一步对极耳形状对于极耳散热的效果进行了研究和分析。

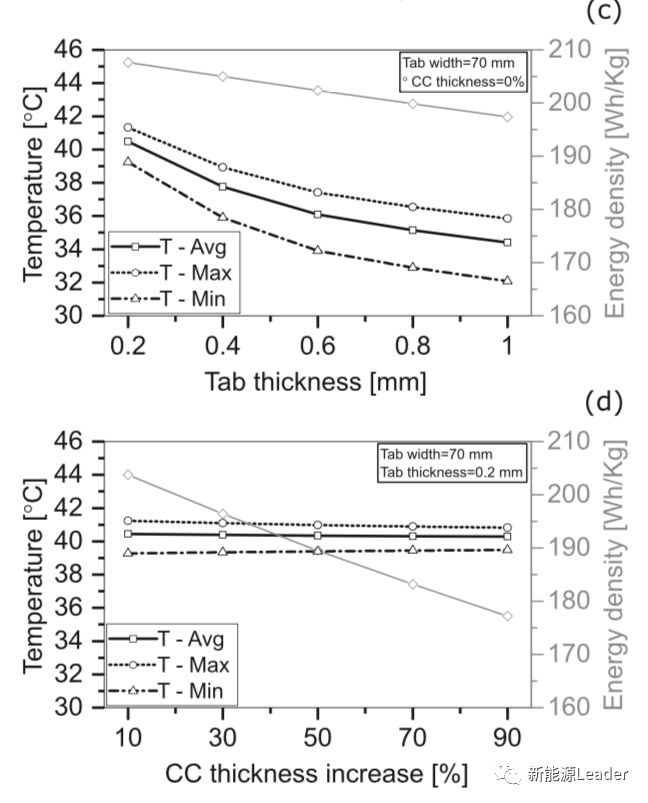

作者以散热效果较好的C70电池作为基础,对极耳的结构进行了优化设计,下图b展示了极耳宽度对于电池在放电过程中的平均温度、最高温度和最低温度的影响,从图中能够看到电池极耳宽度从10mm提高到90mm,放电结束时电池的平均温度从44.5℃下降到了39.5℃,电池在长度方向上的最大温差从1℃增加到了2.4℃,由于极耳重量的增加,电池的重量能量密度从210Wh/kg降低到了207Wh/kg。

从下图c可以看到当极耳的厚度从0.2mm增加到1mm,电池在放电结束后的平均温度从40.4℃降低到了34.4℃,同时电池内部在长度方向上的温度梯度也从2℃增加到了3.7℃,由于极耳重量的增加,电池的重量能量密度从210Wh/kg下降到了197Wh/kg。

下图d则展示集流体厚度变化对于电池散热效果的影响,从图中能够看到增加集流体厚度对于提升电池散热效果的影响比较小,集流体厚度增加90%,电池在放电结束时的平均温度仅下降0.25℃,长度方向上的温度梯度从2℃下降到1.5℃,但是由于集流体重量升高电池的重量能量密度从210Wh/kg下降到了177Wh/kg,可以说通过提高集流体的厚度提升电池散热效果的方法效率很低。

Yan Zhao的工作表明极耳散热的瓶颈主要还是在极耳的截面积,无论是提升极耳的宽度和厚度都能够有效的改善电池的散热效果,特别将厚度提高到1mm后,极耳散热的效果能够能够与表面散热接近,同时极耳散热还能够有效的减少电池内部的温度梯度,从而提升电池内部电流、SoC的均匀性,从而达到提升电池循环寿命的目的。